作者:力尚精密机械

发布时间:2026-01-13

访问量:63

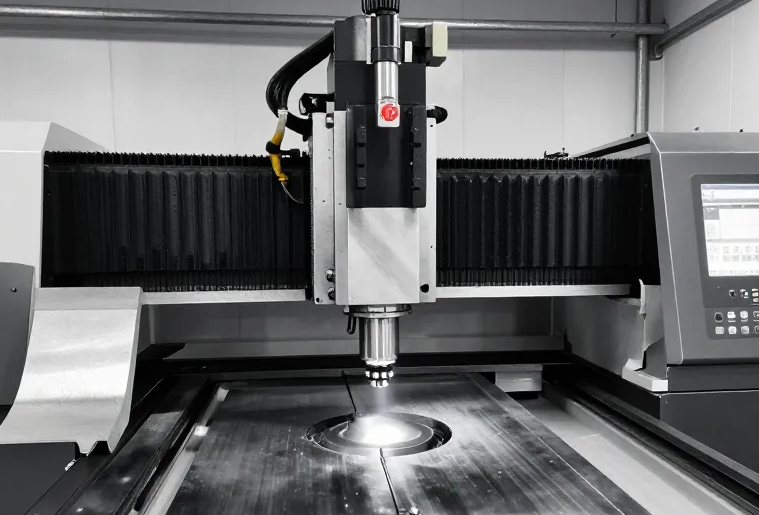

1. CNC数控机床是什么?

CNC是“Computer Numerical Control”的缩写,中文常说“计算机数控”。

CNC数控机床指的是:机床的运动、转速、进给、换刀等动作,不再主要靠人工手动控制,而是由数控系统按照程序指令自动执行。

大家可以把它理解成:

图纸 → 编程 → 机床按程序走刀

工件装夹好后,机床能自动完成多段加工动作

只要程序、刀具、夹具和参数稳定,批量一致性就更容易保证

2. CNC数控机床能做哪些加工?适用范围有多大

车削:外圆、内孔、端面、螺纹等(数控车床、车削中心)

铣削:平面、槽、型腔、轮廓、曲面等(加工中心、铣床)

钻孔/攻丝:孔加工、螺纹加工(钻攻中心、加工中心)

复合加工:车铣复合、五轴联动、一次装夹多面加工

特殊加工:慢走丝/中走丝、EDM电火花、数控磨削等(属于CNC体系下的不同工艺)

所以你看到的“CNC机床”,可能是数控车床,也可能是立式加工中心、卧式加工中心、五轴加工中心,甚至是数控磨床。关键在于它是否由数控系统驱动并实现程序化加工。

3. CNC数控机床的核心组成

3.1 数控系统(CNC系统)

它是机床的“大脑”,负责读取加工程序,控制各轴运动、主轴转速、进给速度、换刀逻辑等。

系统能力直接影响:插补精度、加工平顺性、操作便利性、扩展性与稳定性。

3.2 机械本体(床身、立柱、导轨)

它决定机床的刚性与稳定性。床身越扎实、结构越合理,抗振越好,加工越稳。

很多时候,同样的程序与刀具,在不同机床上表现差异很大,根源就在“机械基础”。

3.3 传动系统(丝杆、直线导轨、伺服电机)

丝杆与导轨决定定位精度与响应速度

伺服电机决定加减速能力与跟随精度

这些共同决定机床“动起来像不像一台好设备”。

3.4 主轴系统(转速、扭矩、跳动)

主轴是“切削动作”的核心。

转速高不一定更强,重要的是:稳定、跳动小、温升可控、扭矩覆盖范围适合你的工艺。

3.5 刀库与换刀机构

刀库让机床可以自动换刀,实现多工序连续加工。

对于批量件来说,换刀稳定性与节拍影响很大。

3.6 反馈与测量(光栅尺、对刀仪、探头)

这些属于“精度与效率的加成项”:

光栅尺可以提升定位与补偿能力

对刀仪和测头能加快对刀、找正、检测,提高一致性与自动化水平

4. CNC数控机床有哪些常见类型?怎么区分

4.1 数控车床 / 车削中心

主要做旋转体零件:轴类、套类、螺纹件。

车削中心往往带动力刀塔、Y轴等,可实现一定铣削能力。

4.2 立式加工中心(VMC)

应用最广,适合板类、壳体、模具、结构件等铣削为主的零件。

优点是通用性强、工艺覆盖广。

4.3 卧式加工中心(HMC)

多用于箱体类、需要多面加工的零件,配托盘系统更适合批量与自动化。

4.4 钻攻中心 / 高速钻铣中心

强调孔加工与轻铣削效率,适合孔多、节拍紧的零件(铝件尤其常见)。

4.5 五轴加工中心

适合复杂曲面、多角度孔系、叶轮叶片等,可减少装夹次数,提高复杂件加工能力。

你在选型时,不要只说“买一台CNC”,而要先明确:你的零件更像“车削件”还是“铣削件”,是否需要多面加工、是否需要高速孔加工、是否有复杂曲面或斜孔等需求。

5. CNC机床怎么选?最实用的选型思路

5.1 先从零件出发,而不是从机床参数出发

建议你先把加工需求“翻译成机床需求”:

最大工件尺寸、装夹方式、需要的行程

材料类型(铝、碳钢、不锈钢、铜、钛等)

工艺特征(孔多?深腔?薄壁?曲面?精度要求高?)

产量(单件、小批、批量、节拍目标)

表面要求(粗糙度、纹理、是否需要高光面)

这些决定了你需要的刚性、转速、扭矩、刀库、冷却与排屑能力。

5.2 看“稳定性”比看“最高速度”更重要

很多参数表很好看,但真正落地要看:

连续加工几小时后尺寸会不会漂

换刀是否稳定

排屑是否顺畅

机床在你车间温度、湿度、粉尘环境下是否可靠

5.3 关注配套:夹具、刀具、冷却、检测

CNC不是买回去就能跑出效果。

同一台机床,夹具与刀具体系成熟,效率能上一个台阶;夹具不稳、刀具乱选,反而会频繁振刀、崩刃、报废。

5.4 预算要看“总成本”,不是只看采购价

总成本包含:

刀具与耗材

维护保养与停机损失

人员培训与工艺开发时间

自动化扩展(上下料、托盘、测量)

买得便宜但不好用,最贵。

6. CNC加工的一般流程:从图纸到成品怎么走

工艺规划:确定装夹方案、基准、刀具、加工顺序

编程(CAM或手工):生成刀路与加工程序

对刀与装夹:设定工件坐标系,确认刀具长度补偿等

试切与首件确认:验证程序、干涉、尺寸与表面

批量加工:按刀具寿命管理与过程抽检策略运行

检验与追溯:关键尺寸检测、记录、异常闭环

真正跑得稳的工厂,往往把“首件—过程—末件”的质量链路做得很清晰,而不是全靠师傅经验临场调整。

7. 常见问题与避坑:新手最容易卡在这里

7.1 振刀、刀纹差

常见原因:刀具伸出太长、夹具不稳、切削参数不匹配、机床刚性不足。

思路是先从“缩短刀具伸出+提高夹持稳定”入手,再谈参数。

7.2 尺寸漂移、批量不一致

多与热稳定、装夹重复性、刀具磨损有关。

要建立:温机策略、关键尺寸抽检频率、刀具寿命管理,而不是靠“感觉差不多”。

7.3 排屑差导致崩刀与划伤

尤其铝件、孔多件、深腔件,排屑是生命线。

需要匹配:冷却方式、冲屑位置、排屑器能力与程序的退刀策略。

7.4 程序没仿真就上机

干涉、过切、撞刀往往来自“没做验证”。

建议养成:仿真→空跑→低速试切→正常加工的习惯,省下的不是时间,是事故成本。

Copyright © 2025 深圳市力尚精密机械有限公司 版权所有.

备案号:粤ICP备19161359号